四川德源兴能科技股份有限公司

四川省成都市高新区益州大道北段777号1栋1单元1801号

电话:028-85313153

众所周知,针孔缺陷是导致石油天然气管道失效的主要原因,对于此类缺陷的管道内检测,各类检测技术均存在一定局限性,传统内检测技术通常较难检出。然而,随着电磁涡流内检测技术近年来的突破和创新,此类缺陷的检出率大幅提高,但同时也带来了新的问题,即在现场开挖验证中,如何准确地验证此类缺陷?今天我们将会重点讨论常用的超声波测厚技术与相控阵技术针对针孔缺陷检测的优缺点。

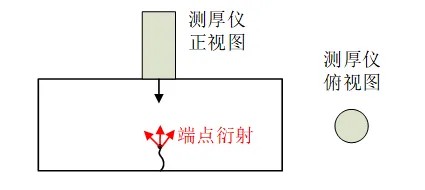

超声波检测技术是一种利用高频声波在材料中传播的特性来检测材料厚度和内部缺陷的非破坏性检测方法。它通过发射超声波脉冲进入被测物体,然后接收这些超声波在材料中的反射波。超声波在材料中的传播速度是已知的,因此通过测量超声波在材料中传播的时间,可以计算出材料的厚度。此外,超声波在遇到材料中的缺陷时会产生反射或散射,通过分析这些反射波的特性,可以识别和评估内部缺陷。这种技术具有高精度、操作简便的特点,但也存在劳动强度大,对操作者的专业性和责任心有较高要求。

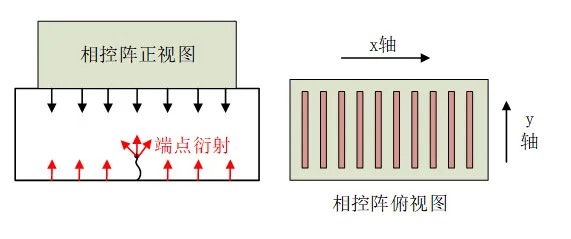

相控阵技术是一种先进的超声波检测方法,它使用一组晶片(阵列探头)发射超声波,并通过电子方式控制每个晶 片的发射时间,从而精确控制超声波束的方向和聚焦点。它可以生成缺陷的图像,提供直观的可视化信息,帮助分析和理解缺陷的性质和位置。这种技术具有高效检测、可视化的特点,但对操作人员需要具备较高的技术水平和经 验要求,同时对于小体积型缺陷,如垂直裂纹和针孔不敏感。

相控阵针孔缺陷检测:相控阵晶片类型及成像原理决定了其本身对体积型缺陷不敏感,对于垂直裂纹,只有端点处发生衍射,等效为小孔,可以得到微弱回波,而底波信号通常较大,在图像归一化过程中,缺陷信号会被相对抑制,与噪声的区别不大,无法判断。同时,相控阵晶片虽然是在x轴方向排列,但同时,晶片在y轴方向是有10mm左右长度的,大部分人忽略了这一点,因此对于面积型缺陷是可以得到较强回波,但对于体积型缺陷,声波与缺陷的接触面只有一个点,这个点反射的回波十分微弱,而底波的反射会十分强烈,相较之下,图像中的缺陷就十分微弱了。

某现场案例

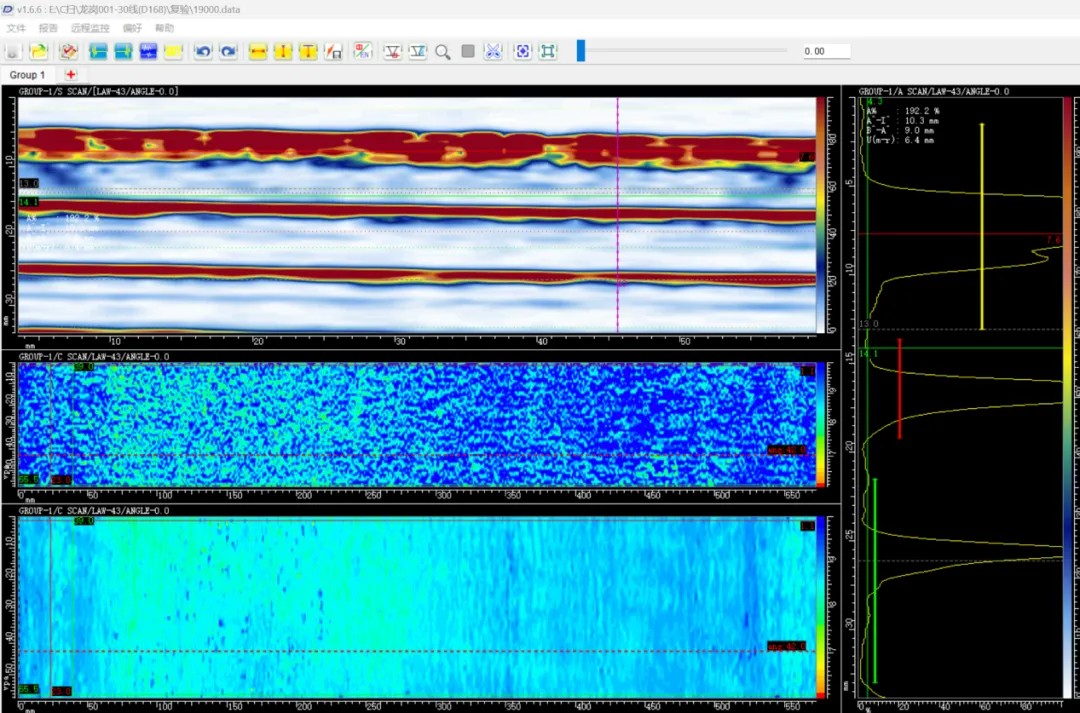

在某高含硫管线的电磁涡流内检测中,发现大量针孔类严重缺陷,通过现场多套相控阵设备与超声设备的检测,验证了超声波测厚对针孔缺陷检出的适用性。

▲2台相控阵在现场同一位置无明显信号显示